LEGO® Technic |

Auch hier war die Motivation einfach: Auf einer ![]() Internetseite habe ich einen Bericht über den Bau eines kleinen, handlichen LEGO-Kompressors gelesen und fand die Idee bestechend, sich auf diese Weise das lästige Pumpen abnehmen zu lassen.

Internetseite habe ich einen Bericht über den Bau eines kleinen, handlichen LEGO-Kompressors gelesen und fand die Idee bestechend, sich auf diese Weise das lästige Pumpen abnehmen zu lassen.

Die bei dieser Lösung verwendete Pumpe 5117 (linkes Bild), die übrigens auch im Set 8868 zum Einsatz kommt, stand mir damals nicht zur Verfügung sondern nur die für manuelle Bedienung vorgesehene Pumpe 5107 (rechtes Bild, aus Sets 8460 und 8462).

Deshalb wollte ich einen Kompressor bauen, der mit diesem Pumpentyp arbeitet.

Es sollte sich herausstellen, dass das schwieriger war, als gedacht.

In der Zwischenzeit hat sich für mich ein echter Bedarf für einen leistungsfähigen Kompressor entwickelt: Ich möchte mit LEGO-Mindstorms eine Maschine bauen, die LEGO-Steine nach Größe und Farbe sortieren kann. Die Größenmessung möchte ich mit einem pneumatisches Element durchführen. (Ich werde über die Maschine berichten, sobald sie fertig ist!)

Da die Maschine selbst schon komplex genug ist, wollte ich mich mit solchen Nebenaggregaten wie dem Kompressor nicht mehr lange aufhalten. Außerdem habe ich gelernt, dass dieses Thema von der Internetgemeinde schon umfassend bearbeitet und zu einer optimalen Lösung geführt worden ist. Auch verfüge ich inzwischen über die neueren, besser geeigneten Teile "kleine Pumpe" und "Getriebemotor".

Ich habe also folgende Elemente, für die ich im Internet Entwürfe gefunden habe, zu einem vollautomatischen Kompresssorsystem kombiniert, das sich druckgeregelt selbsttätig ein- und ausschaltet, so dass die eigentliche Sortiermaschine sich um die Bereitstellung der Druckluft nicht mehr kümmern muss:

Das Ergebnis beschreibe ich am Ende dieser Seite. Jetzt zunächst meine alten Überlegungen, einen Kompressor auf Basis der altmodischen Teile "große Handpumpe" und "Elektromotor ohne Getriebe" zu realisieren:

Die Kraftübertragung erfolgt entsprechend rechts gezeigter Skizze auf beide Seiten der Exzenterkurbel, weil diese sich sonst zu stark verwindet.

Die Kraftübertragung erfolgt entsprechend rechts gezeigter Skizze auf beide Seiten der Exzenterkurbel, weil diese sich sonst zu stark verwindet.

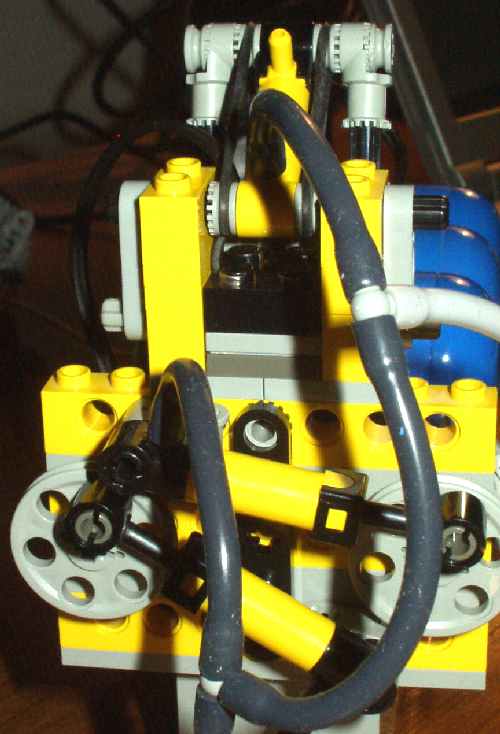

Nachstehend ein Foto meiner Konstruktion:

Man erkennt links im Bild den Motor, der das Auswahlgetriebe antreibt. Damit der alternative Antriebsstrang noch manuell angetrieben werden kann, während der Kompressor läuft, ist darauf noch eine Handkurbel montiert.

Links neben den blauen Druckspeichern erkennt man das eine Antriebszahnrad, das mit dem gegenüberliegenden (gleich rechts neben dem Motor zu sehen) auf einer Welle sitzt.

Gut zu erkennen die doppelte Lagerung links unten im Bild, in die auch die Verstrebung des Motors hineinragt.

Ganz rechts oben zu Demonstrationszwecken ein Arbeitszylinder.

Noch einige Schlussbemerkungen zu dem so optimierten Kompressor mit zwei Pumpen 5107:

Der Boxerbetrieb und die Notwendigkeit, die großen Federkräfte abzufangen, führen zu einer enormen Baugröße des Kompressors verglichen mit der Variante, die die kleine Pumpe 5117 verwendet.

Ich habe mir später die kleine Pumpe nachgekauft und den kleinen Kompressor nachgebaut. Im Set 8868 ist der Kompressor ähnlich realisiert. Der Vergleich ergibt:

Trotz Verwendung von zwei Pumpen ist die Pumpleistung des hier beschriebenen Kompressors enttäuschend!

Zurückzuführen ist das zum einen auf die wegen der Kräfteverhältnisse erforderliche geringe Drehzahl, zum anderen auf das Fehlen passender Exzenter (Scheiben, Zahnräder, Nocken, o.Ä.), die einen größeren Hub erlauben würden.

Trotzdem habe ich gerade bei diesem Modell sehr viel über LEGO und seine Eigenheiten gelernt.

Auf der Seite CSSOH habe ich gesehen, dass andere erfolgreicher waren, einen Kompressor mit der manuellen Pumpe zu bauen! (Man hat dort zum Beispiel die Feder entfernt!)

Trotzdem wird dort mein Eindruck bestätigt, dass die Kompressorleistung mit der großen Pumpe schlechter ist als mit der kleinen; diese Erkenntnis wird sogar mit Hilfe einer Kompressor-Vermessungsanlage mit Papierschrieb nachvollziehbar bewiesen!

Das Kompressorsystem besteht aus folgenden drei Teilen, die ich auf verschiedenen Internetseiten gefunden habe (die Internetgemeinde hat das Thema inzwischen erschöpfend bearbeitet und das Optimum wurde meines Erachtens erreicht!):

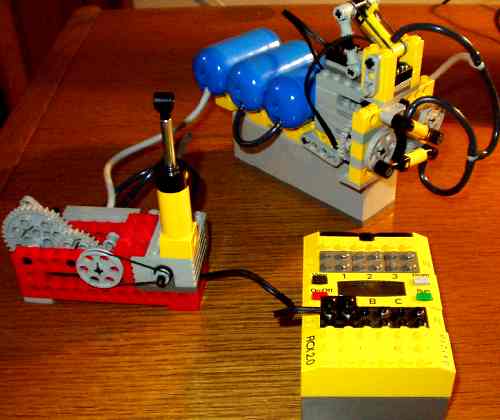

Hier ein Übersichtsbild:

Im Vordergrund der Mindstorms RCX, links in rot das elektrisch betätigte Ventil und hinten der auf einer Batteriebox montierte Kompressor mit den blauen Druckspeichertanks und dem obenauf montierten Druckschalter.

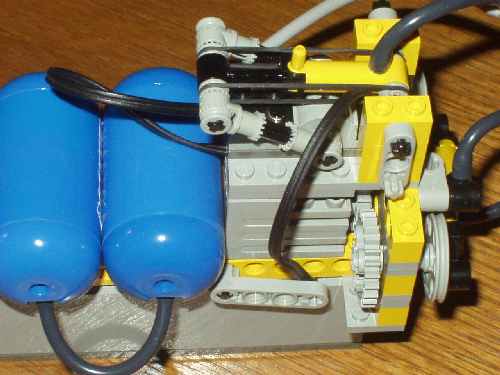

Der Kompressor wird von einem Getriebemotor angetrieben. Dieser treibt mit einem 24er-Zahnrad zwei weitere 24er-Zahnräder an, auf deren Wellen jeweils eine Riemenscheibe sitzt, die als Exzenter für die beiden Pumpen dienen.

Die Pumpen könnten auch direkt auf den 24er-Zahnrädern montiert werden. Diese haben jedoch nur vier Befestigungslöcher derart, dass ihr Abstand vom Mittelpunkt etwas kleiner ist als bei den sechs Löchern der Riemenscheibe. Das bedeutet, dass der Exzenterhebel etwas kleiner ist, wodurch der Hub der Pumpen nicht voll ausgeschöpft werden würde.

Wichtig ist, dass die Pumpen so montiert werden, dass sie gegenläufig laufen, d.h. dass die eine pumpt während die andere ansaugt. Auf diese Weise lässt sich ein etwas runderer Lauf des Kompressors erreichen.

Der Kompressor ist im Ganzen auf einer Batteriebox montiert, so dass er die Stromversorgung des RCX nicht belastet. Diese Bauweise spart Grundfläche, erfordert aber den Einbau von zwei Hebeln, um die Taster der Batteriebox noch betätigen zu können. Da sich der Kompressor im Betrieb automatisch abschaltet, ist dieser Umstand nicht weiter hinderlich, da die Taster dadurch nur jeweils einmal bei In- und Außerbetriebnahme betätigt werden müssen.

Die drei Druckspeichertanks ermöglichen in Verbindung mit der unten beschriebenen Schalterkonfiguration etwa zehn Betätigungen eines großen Kolbens, bevor der Kompressor wieder anspringt.

| Nebenstehendes Bild zeigt den Kompressor von vorne mit entspanntem Druckschalter, d.h. der Kompressor ist eingeschaltet. Eine sehr grobe Leistungsbestimmung des Kompressors hat ergeben, dass bei laufendem Kompressor etwa jede Sekunde ein Arbeitszylinder mit Druckluft gefüllt werden kann, ohne dass der Druck im Speicher absinkt. Diese Leistung wurde mit einem schon recht schwachen Batteriesatz erreicht. |

|

Oben auf dem Kompressor sitzt der Druckschalter, der den Kompressor ausschaltet, sobald der in den Lufttanks aufgebaute Druck groß genug ist.

Er besteht aus einem elektrischen Umschalter, der hier allerdings nur als Ein-/Ausschalter fungiert, einem kleinen Kolben und zwei Gummiringen, gegen die der Kolben arbeiten muss, um den Kompressor auszuschalten. Sobald der Druck abfällt, ziehen die Gummis den Kolben zurück und damit den Schalter in die Position "Ein".

Zunächst hatte ich befürchtet, ich würde in irgend einer Form einer Hysterese einbauen müssen, damit der Schalter nicht schon beim geringsten Druckabfall den Kompressor wieder einschaltet. Das Abschalten des Kompressors soll bei einem höheren Druck erfolgen als das Wiedereinschalten, um ein ständiges Hin- und Herschalten zu vermeiden.

Es hat sich herausgestellt, dass die Haftreibung im Kolben genau dieses ohne weiteres Zutun leistet, weil sie in beiden Fällen der Bewegung des Kolbens entgegengesetzt wirkt!

Nachstehend sieht man den Kompressor von der Seite. Gut zu erkennen, dass der Druckschalter den Motor nun ausgeschaltet hat:

Gut zu erkennen auch der Hebel zur Betätigung der Batterieboxschalter (rechts unterhalb der Tanks).

Um einen pneumatischen Zylinder mit dem RCX ansteuern zu können, muss das zugehörige Ventil elektrisch bewegt werden können.

Dazu gibt es im wesentlichen zwei Lösungsmöglichkeiten: Eine mit Micromotor und Schneckengetriebe, mit dem Vorteil sehr kleiner Baugröße, dafür aber sehr langsamem Schaltvorgang.

Da ich keine Optimierung auf Baugröße vorhabe - jedenfalls noch nicht - habe ich mich für die schnellere Variante entschieden:

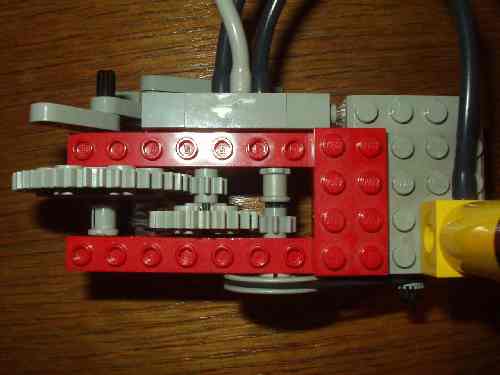

Ein getriebeloser Standardmotor bewegt das Ventil über drei Untersetzungsstufen (kleine Riemenscheibe/Riemenscheibe, 8/24 und 8/40).

Man sieht das Getriebe in unten stehendem Bild:

Trotz dieser starken Untersetzung ist der Schaltvorgang recht schnell!

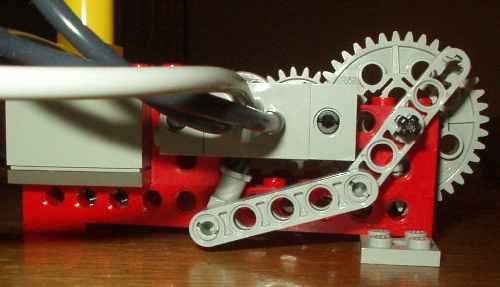

Hier eine Seitenansicht:

Der Exzenterhebel auf der letzten Welle und der ihm gegenüberliegende Hebel, der zunächst funktionslos erscheint, bilden zusammen mit dem Ventil einen Anschlag, der den Weg des Ventils jeweils am Ende begrenzt.

Es gibt keine Sensoren, die detektieren könnten, wann das Ventil welche seiner drei Stellungen erreicht hat, weil die entsprechenden Eingänge des RCX für die Sortiermaschine benötigt werden. Die Motorsteuerung beim Schalten des Ventils erfolgt deshalb mittels Timing. Da auf diese Weise keine punktgenaue Abschaltung erreicht werden kann, auf der anderen Seite aber sichergestellt werden soll, dass das Ventil wirklich bis zum Anschlag geschaltet wurde, ist die erste Getriebestufe mit Gummi und Riemenscheiben ausgeführt.Dadurch wird eine Beschädigung des Motors bei zu langen Ansteuerungszeiten verhindert.

Die Mittelstellung des Ventils kann nicht zuverlässig erreicht werden. Diese wird in der Anwendung "Sortiermaschine" aber auch nicht benötigt.

|

|

|

|

![]()

Falls diese Seite ohne Navigationsleiste angezeigt wird, aktivieren Sie Javascript oder klicken Sie hier!